蜡基 MIM 喂料工艺

发布日期:2022-05-16 作者:注成科技 KING 点击:

蜡基MIM喂料在注塑机上循环使用过程中,普遍存在的问题 就是产品单重会随着喂料循环使用的次数增加而逐步加重,在相 同的烧结工艺下,循环次数少的产品尺寸将会比循环次数多产品 的尺寸小些,且密度也会低一些。这个问题导致的后果是,一个批次的喂料产品品质差异较大,成品率降低,品检成本增加,生产效率降低。

这个问题应该是蜡基 MIM 工艺的核心问题,我想也是大家正 在绞尽脑汁努力去努力解决的核心问题。我相信大家都很清楚, 如果把这个问题彻底解决了,对于某些 MIM 产品来说,可以做 到尺寸免检,即使只是部分解决这个问题也是非常大的进步。

我们曾经开发的产品是一种高温难熔金属制品,产品的要求很高:微观组织结构均匀,尺寸公差小(+/-0.3%)。粉末是还原法 生产的纯度大于 99.93%的高纯粉末,粉末形貌不规则,粒度在 2.5-3.2 之间。由于粉末形貌不规则和粒度比较小,喂料装载比不高,只有52%。产品微观组织结构均匀指的是基体内部不能存在过大的海绵状孔穴。海绵状孔穴在粉末冶金产品中是必定存在的,大的海绵状孔穴会严重影响产品品质。为了缩小或者消除孔穴,通常的做法是尽可能把烧结密度提高,但高温烧结并不能彻底解 决问题,当密度达到一定程度时,再怎么高温烧结密度也无法进一步提高了,细小孔穴的残留是必定存在的。

公司在实践的过程中,发现单重小的产品(即是喂料循环使 用次数少的产品),其成品基体中海绵状孔穴也大些,对应密度也小一些,同时尺寸也小一些,而且还容易扭曲变形。那么,对于MIM 产品来说,注射坯单重稳定下来了,是不是问题就解决了,事实是这样吗?实践中我们发现,单重可以通过调整注射工艺维持在一个水平,但问题依旧不能解决,因此问题不在于单重,必定是另有原因。

描述注射坯品质还有一个指标,那就是注射坯相对密度,生坯的相对密度到底描述的是什么品质,生坯的相对密度高低对成 品品质到底有什么影响,带着这个问题,我们做了很多对比试验,发现问题的焦点就在于注射坯的相对密度。注射坯的相对密度越高,说明喂料粉末和粘结剂的混合越均匀。室温下,注射坯的相对密度大于 100.50%时,其混合的均匀度已经很高了。实践发现,混合的均匀度越高,毛坯的单重也越稳定。注射坯单重可以通过修改注射工艺相关的参数(比如改变模温,料温,注射速度等) 维持在一个目标范围,但相对密度通过更改注射工艺是很难有很大改观的。

为了达到提高产品品质的目的,应该把焦点放在如何提高注射坯的相对密度上。

为什么注射坯的相对密度可以大于100%%由于粘结剂的组分是有机弹性体,粘结剂的密度是某种特定条件下测得的,粘结剂密度测定时,有机物内部呈团块结构,但在配制喂料过程中,把这些有机物团块物打散了,这些散开的团块和粉末互溶,互溶后的体积比未混合前的体积变小一些。总的体积和变小,相对密度必然增大了。互溶越充分喂料越均匀,其相对密度必定越高,生坯单重也越稳定。在实践中,还发现,相对密度越高,毛坯的 强度反而会降低,应该是粘结剂团块之间的粘合面积变小了的缘故。

只要注射坯的相对密度是稳定的,其单重变化通常是由于注射参数和环境因素导致的。比如:在模具和环境热交换未达到平衡之前(即是刚开始开机注射那段时间),毛坯单重会由于模具尺寸的不停变化有所波动。也就是说,刚开机注射的一段时间内 产品是不可靠的。为了达到更好的稳定品质,最好是保持工作环境温度不变,恒定模温,注射节奏按照固定间隔工作,比如10秒一模,那就尽可能地按照统一节奏 10 秒一模注射。当然,提高毛坯密度跟如上技术手段没有太多关系。

提高注射坯相对密度(即是提高喂料混合的均匀度)的诀窍 在于配料阶段,过了配料阶段,产品的内部品质十有八九已经决定了,后续工艺的微小调整改变对产品内部品质影响不大。

蜡基 MIM 的核心是配料。

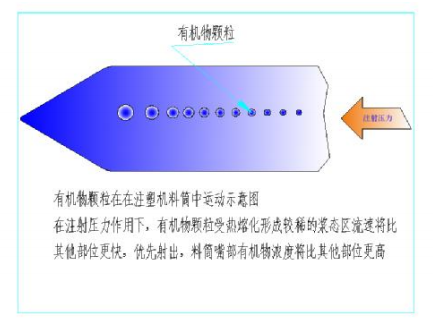

根据烧结件基体中存在海绵孔穴的现象,完全可以假设粘结 剂和粉末无论如何混炼,喂料中必定存在一些细粒块状的有机物,这些有机物粒块在脱脂过程中被去除后会留下一些孔穴,后续的 烧结过程中这些孔穴会变小但不能完全消除。如图中所示,在注射过程中,料筒温度比较高,粒块状有机物融化时在其周围形成一个较稀的浆态区域,较稀的这一区域在注射压力作用下将比其他区域流速更快,在料筒的射嘴部位有机物浓度会比料筒后部高一些。

在喂料循环使用过程中,产品单重将会因为有机物和粉末不成比例的消耗而不断增大。喂料循环次数越少,产品含胶量越高,单重自然就轻一些。在实践中,在喂料配制很均匀的情况下,我们发现达到一定循环次数后,产品单重将不再增大,转而逐渐减小。推测:单重减少的原因应该是粒块状有机物已经消耗得差不多,此时喂料的流动性变差,相同注射条件下打出来的产品单重变低,这只是推测,由于条件限制无法做进一步的验证。

根据生产中积累的经验,我认为造成产品内部不均匀、尺寸异常和扭曲变形的原因就是喂料不均匀(生坯相对密度较低)引起的,必须想办法提高喂料的均匀性,但喂料的均匀性不可能达到理想化模型的水平,只能是经可能地越接近理想化模型。如上述分析,我们采用相对密度这个指标来衡量喂料均匀性,根据经 验,在注射坯相对密度大于越某个值(比如大于 100.30%)时,烧结件尺寸异常和变形现象将有非常大的改观。通过多次不同配方和不同工艺验证,注射坯相对密度高低决定于喂料的配制过程,影响的因素包括粘结剂配方、混炼工艺和挤出工艺。

我们的结论是在配料阶段决定产品内部品质的因素包括粘结 剂配方、混炼工艺和挤出工艺,评价注射坯品质的首要指标是其 相对密度。对于自己配制喂料的企业,提高产品品质着力点应当 从粘结剂配方、混炼工艺和挤出工艺上寻求突破。

特别强调的是,根据我们实践经验在注射过程中无论如何调 整注射工艺都无法提高注射坯的相对密度。对于购买成熟喂料的生产厂家可能就不一定存在这个问题,因为正在出售的成熟可靠喂料也许已经解决了喂料均匀性这个问题,但据我所知有些也没能很好地解决这个问题。

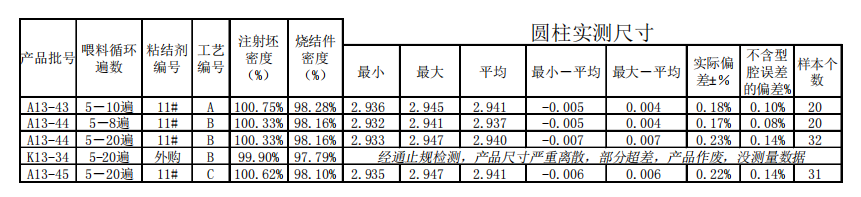

表中数据是未改进和改进配料工艺的烧结件的实测统计数据。

该产品的注射坯单重大约是 430mg,成品是2.94 圆柱连接于 0.6 厚外径为 7.20 圆盘底面上。生产该批产品的模具是一出十六的16 穴模具,不同型腔尺寸有所差异,最大差异不大于0.005mm, 不小于0.003mm,修正之后的统计数据如下表。烧结件成品尺寸 最大误差不大于+/-0.15%。在相同烧结工艺下注射坯相对密度越 高,成品的密度也越高,尺寸也越稳定。根据我们的实际经验, 成品率可以达到 95%以上,不合格品基本是由于毛刺去除不干净 或者缺边掉角产生的。当注射坯的相对密度只有 99.90%(国内很多厂家还达不到这个水平)时,其烧结件密度也相应地降低到 97.79%。此时出现严重的尺寸异常现象,甚至检测到有些产品的 底盘外径降低到 7.11(标准尺寸是 7.20,模具按照 7.18 设计),部 分产品外径又大于上限值。随着烧结密度增加,尺寸小于下限的 呈非线性关系,突然增多,有的甚至出现扭曲变形现象。